硅膠高壓鍋密封圈材料與工藝流程怎么選擇?

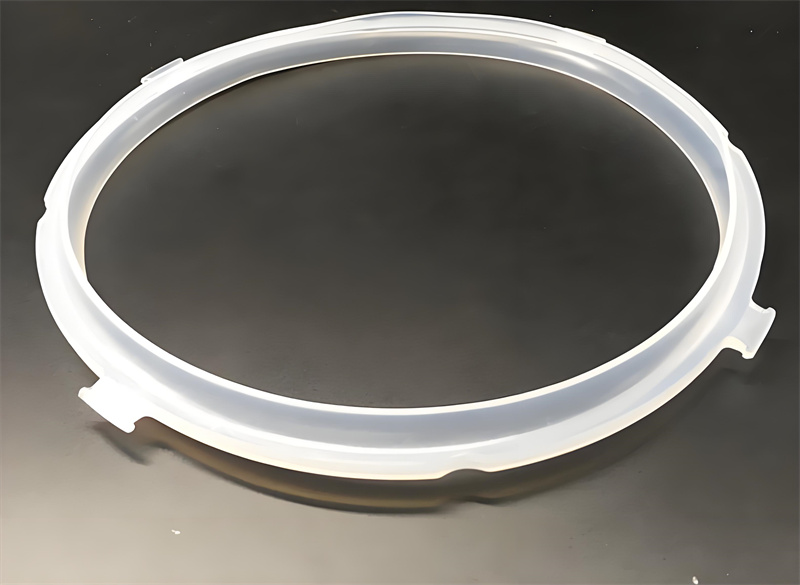

在高壓鍋的生產與使用中,硅膠密封圈扮演著至關重要的角色。它不僅影響著高壓鍋的密封性能,還直接關系到使用者的安全。因此,高壓鍋硅膠密封圈的生產加工過程必須嚴格把控,確保每一個細節都符合標準。那么它的加工流程與生產細節上有哪些注意事項呢?

首先高壓鍋密封圈原材料的選擇比較重要,優質的硅橡膠材料應具備耐高溫、耐腐蝕、抗老化等特性,在選擇原材料時,應確保材料符合相關標準,如食品級硅膠材料,以滿足高壓鍋在使用環境中的各種要求,比如耐高低溫,油污,蒸汽液體,烹飪冷熱沖擊等等,使用過程中的安全要求。

其次是他的模具設計加工,模具是硅膠密封圈生產的關鍵設備。模具的設計應合理,確保密封圈的尺寸精度和形狀符合要求。在模具制造過程中,應嚴格控制模具的精度和表面質量,以減少生產過程中的誤差和廢品率。

此外,模具的排位也需合理,以提高生產效率。在模具開好后,應先進行試模,測量產品并核對圖紙,確保模具的準確性和可靠性。

生產成型硫化與控制

高壓鍋硅膠密封圈的成型工藝常規為模壓成型,不過也有擠出粘接以及液態成型的工藝,不同的成型工藝適用于不同的密封圈尺寸和形狀。

1. 模壓成型:模壓法適用于常規型密封圈。它是由人工將原料放入模具中,通過熱壓加熱使材料成型。模壓成型可以生產任意結構的硅膠密封圈,如矩形、圓形、異形等。它的工藝是最常規的密封圈工藝選擇,并且做尺寸較大的密封圈比較適合。

2、液態成型,這種工藝適用于更復雜以及更精密型密封圈。該工藝通過射出機的射嘴將膠料壓進熱模具的型腔中成型。它的產品材料屬于液體射出,所以材料的質感以及自拆線都比較好,不過它的模具與材料成本都要相對偏高一些。

3、 擠出成型,擠出成型適用于大型硅膠密封圈的生產。該方法將擠出成型的長條狀密封條裁切成需要的長度后粘接成圈。拼接法不受長度限制,且模具費用較低。但拼接法的缺點是直角等結構無法完全填充,會有空隙,影響密封效果。此外,拼接成的密封圈在集合點的尺寸上不好管控,要求較高的防水密封比較難滿足,不過它的優勢主要在于無線長的尺寸。

同類文章排行

- 硅膠高壓鍋密封圈材料與工藝流程怎么選擇?

- 硅膠穿戴飾品加工流程認識,工藝與流程您都知道嗎!

- 硅膠兒童牙膠采購在注意事項,您都了解嗎

- 硅膠水杯蓋外觀處理方式,不同的工藝有哪些優勢?

- 硅膠制品臟了怎么辦?如何有效清潔和保養?

- 硅膠制品的“夏日之殤”——干燥與老化的雙重挑戰

- 硅膠優點與缺點并存,你知道多少呢

- 智能硅膠手機,你值得擁有

- 【技術】硅膠墊片在減震密封領域的應用與發展趨勢

- 硅橡膠管在-18℃能凍硬么

最新資訊文章

您的瀏覽歷史